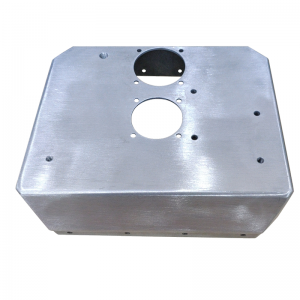

Основание и крышка корпуса ODU изготовлены из литого алюминия.

Технические характеристики

Как изготавливаются алюминиевые отливки методом литья под давлением?

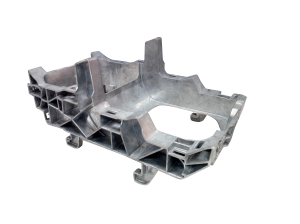

Алюминиевые литейные формы, изготавливаемые из закаленной инструментальной стали, должны состоять как минимум из двух секций, чтобы можно было извлекать отливки. Процесс литья алюминия под давлением позволяет производить десятки тысяч алюминиевых отливок за короткий промежуток времени. Формы прочно устанавливаются в литейной машине. Неподвижная половина формы остается неподвижной. Другая половина, инжекторная, является подвижной. Алюминиевые литейные формы могут быть простыми или сложными, с подвижными направляющими, стержнями или другими деталями, в зависимости от сложности отливки. Для начала процесса литья под давлением две половины формы зажимаются вместе литейной машиной. Высокотемпературный жидкий алюминиевый сплав впрыскивается в полость формы и быстро затвердевает. Затем подвижная половина формы открывается, и алюминиевая отливка извлекается.

Посмотрите видеоролик о нашем цехе литья алюминия под давлением, чтобы узнать больше о компании Kingrun. Видео также доступно наKingrun на Youtube.com

Услуги по литью алюминия под давлением на заказ:

Обрезка

Удаление заусенцев

Обезжиривание

Конверсионное покрытие

Порошковое покрытие

ЧПУ-нарезание резьбы и механическая обработка

Спиральная вставка

Полная проверка

Сборка

Предлагаемые нами вторичные операции по литью алюминия под давлением:

·Высокоточная обработка на станках с ЧПУ, фрезерование, сверление, нарезание резьбы, электрофорезное покрытие, анодирование.

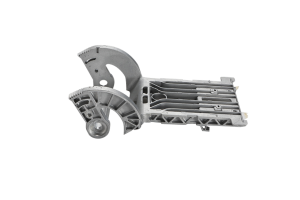

Преимущества литого основания и крышки радиаторов

Литые радиаторы изготавливаются практически без дополнительной обработки, не требуют дополнительной сборки или механической обработки и могут различаться по сложности. Литые радиаторы популярны на рынках светодиодов и 5G благодаря своим уникальным требованиям к форме и весу, а также необходимости крупносерийного производства.

1. Создание сложных трехмерных форм, невозможных при экструзии или ковке.

2. Радиатор, рама, корпус, кожух и крепежные элементы могут быть объединены в одном отливочном изделии.

3. При литье под давлением можно делать отверстия.

4. Высокая производительность и низкая себестоимость.

5. Жесткие допуски

6. Размерно-стабильный

7. Дополнительная механическая обработка не требуется.

Обеспечьте исключительно ровные поверхности (это обеспечит хороший контакт между радиатором и источником тепла).

Показатели коррозионной стойкости варьируются от хороших до высоких.

Часто задаваемые вопросы о процессе литья под давлением

1. Можете ли вы помочь нам разработать или улучшить дизайн моего продукта?

У нас есть профессиональная команда инженеров, которая помогает нашим клиентам создавать продукты или улучшать их дизайн. Для понимания ваших намерений нам необходимо достаточное общение до начала проектирования.

2. Как получить ценовое предложение?

Пожалуйста, пришлите нам 3D-чертежи в форматах IGS, DWG, STEP и т.д., а также 2D-чертежи с запросом на допуски. Наша команда проверит все ваши требования к предложению и предоставит его в течение 1-2 дней.

3. Можете ли вы выполнить сборку и упаковку по индивидуальному заказу?

Да, у нас есть сборочная линия, поэтому вы можете завершить производство своей продукции на нашем заводе в качестве последнего этапа.

4. Предоставляете ли вы бесплатные образцы перед началом производства? И в каком количестве?

Мы предлагаем бесплатные образцы T1 (1-5 штук). Если клиентам потребуется больше образцов, мы взимаем плату за каждый дополнительный образец.

5. Когда вы отправите образцы T1?

Изготовление пресс-формы для литья под давлением займет 35-60 рабочих дней, после чего мы вышлем вам образец T1 на утверждение. На серийное производство потребуется 15-30 рабочих дней.

6. Как осуществляется доставка?

Бесплатные образцы и детали в небольших количествах обычно отправляются компаниями FEDEX, UPS, DHL и др.

Крупногабаритная продукция обычно доставляется воздушным или морским транспортом.